Automatyka przemysłowa – przyszłość produkcji i logistyki

W dobie dynamicznego rozwoju technologii, automatyka przemysłowa staje się kluczowym elementem transformacji sektora produkcji i logistyki. Integracja zaawansowanych systemów sterowania, robotyki oraz Internetu Rzeczy (IoT) pozwala na zwiększenie wydajności, redukcję kosztów oraz podniesienie jakości oferowanych usług. Współczesne przedsiębiorstwa, dążąc do maksymalizacji efektywności, inwestują w nowoczesne rozwiązania, które umożliwiają elastyczne dostosowywanie się do zmieniających się warunków rynkowych i potrzeb konsumentów. Automatyzacja procesów nie tylko przyspiesza produkcję, ale również minimalizuje ryzyko błędów ludzkich, co jest nieocenione w branżach wymagających precyzji i niezawodności.

Czym jest automatyka przemysłowa i jakie daje korzyści?

Automatyka przemysłowa to dziedzina inżynierii zajmująca się projektowaniem, wdrażaniem i obsługą systemów, które automatyzują procesy produkcyjne i logistyczne. Jej celem jest zwiększenie wydajności, precyzji oraz redukcja kosztów operacyjnych. Dzięki automatyzacji możliwe jest zminimalizowanie błędów ludzkich i zwiększenie jakości produktów.

Korzyści płynące z automatyki przemysłowej są wielorakie. Przede wszystkim pozwala ona na zwiększenie efektywności produkcji poprzez skrócenie czasu cyklu produkcyjnego. Ponadto, automatyzacja umożliwia lepsze zarządzanie zasobami, co przekłada się na mniejsze zużycie materiałów i energii.

Kolejnym atutem jest możliwość monitorowania procesów w czasie rzeczywistym. Dzięki temu menedżerowie mogą szybko reagować na wszelkie nieprawidłowości, co minimalizuje ryzyko przestojów. To z kolei prowadzi do większej niezawodności i stabilności produkcji.

Automatyka przemysłowa sprzyja także poprawie bezpieczeństwa pracy. Zastosowanie robotów i systemów automatycznych pozwala na wyeliminowanie konieczności wykonywania niebezpiecznych zadań przez ludzi. To znacznie zmniejsza ryzyko wypadków w miejscu pracy.

Dzięki automatyzacji możliwe jest również lepsze dostosowanie się do zmieniających się warunków rynkowych. Firmy mogą szybciej reagować na potrzeby klientów i wprowadzać nowe produkty na rynek w krótszym czasie. To daje im przewagę konkurencyjną.

Wreszcie, automatyka przemysłowa pozwala na redukcję kosztów operacyjnych poprzez optymalizację procesów i eliminację zbędnych działań. Dzięki temu przedsiębiorstwa mogą osiągać lepsze wyniki finansowe przy jednoczesnym zachowaniu wysokiej jakości produktów.

Robotyka w przemyśle – przykład zastosowań

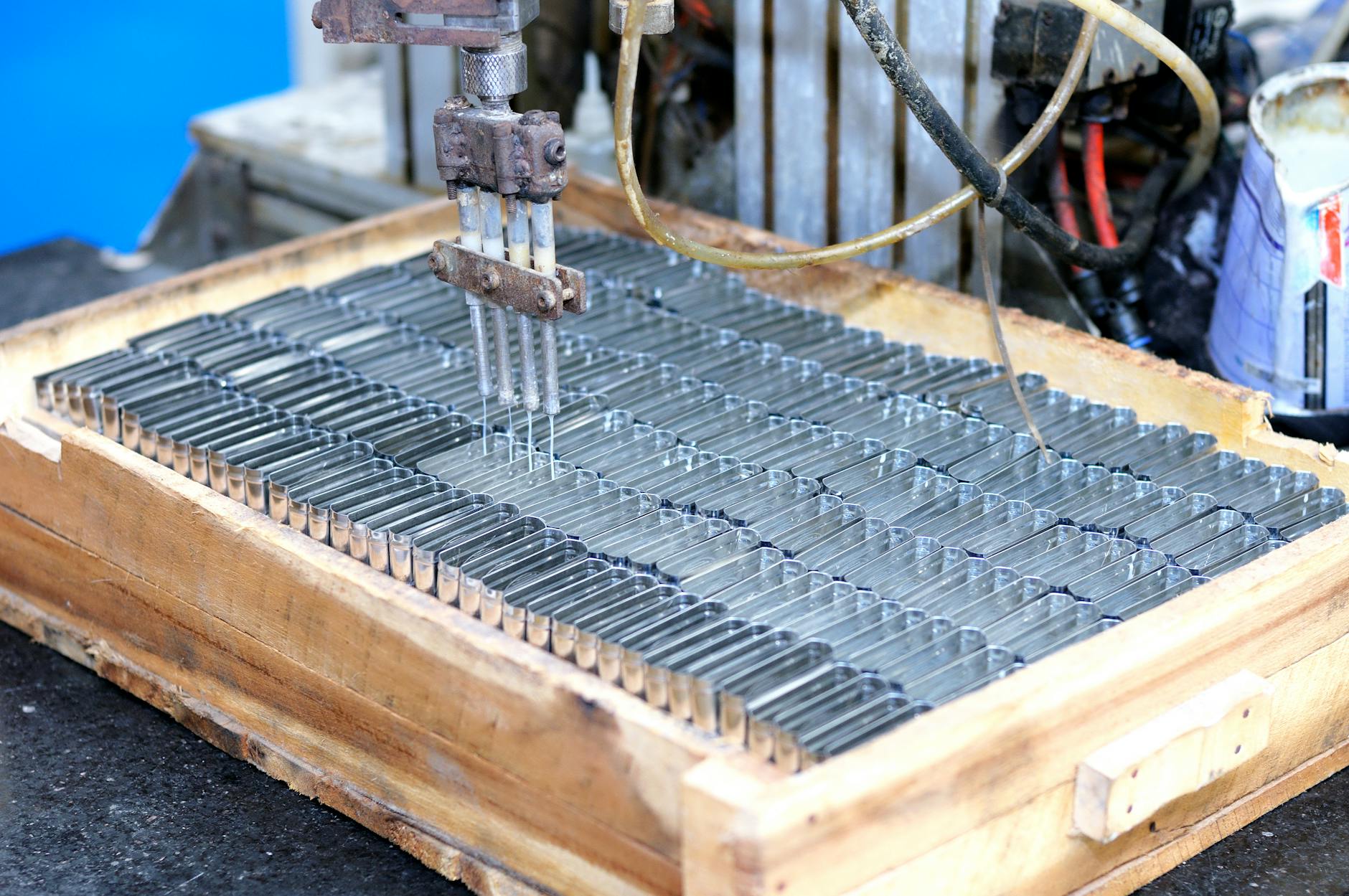

Robotyka odgrywa kluczową rolę w automatyce przemysłowej, oferując szeroki wachlarz zastosowań w różnych branżach. Przykładem może być przemysł samochodowy, gdzie roboty są wykorzystywane do montażu, spawania i lakierowania pojazdów. Dzięki temu procesy te są bardziej precyzyjne i szybkie.

W przemyśle spożywczym roboty znajdują zastosowanie w pakowaniu i sortowaniu produktów. Zastosowanie robotów pozwala na zwiększenie wydajności oraz zapewnienie higieny, co jest niezwykle istotne w tej branży. Dodatkowo, roboty mogą pracować 24/7, co eliminuje konieczność przerw w produkcji.

Robotyka znajduje również zastosowanie w przemyśle elektronicznym, gdzie precyzja jest kluczowa. Roboty są wykorzystywane do montażu drobnych komponentów elektronicznych, co pozwala na uniknięcie błędów, które mogłyby wystąpić przy ręcznym montażu. To przekłada się na wyższą jakość finalnych produktów.

W branży farmaceutycznej roboty są wykorzystywane do mieszania składników i pakowania leków. Automatyzacja tych procesów zapewnia stałą jakość i zgodność z rygorystycznymi normami. Dodatkowo, minimalizuje ryzyko zanieczyszczenia produktów.

Robotyka wspiera również procesy logistyczne poprzez zastosowanie robotów magazynowych. Te urządzenia mogą autonomicznie przemieszczać towary, co pozwala na szybsze kompletowanie zamówień i redukcję błędów związanych z manualnym zarządzaniem magazynem.

Przemysł chemiczny korzysta z robotów do obsługi substancji niebezpiecznych. Roboty mogą wykonywać zadania w trudnych warunkach, co minimalizuje ryzyko dla ludzi i zapewnia wysokie standardy bezpieczeństwa. Dzięki temu możliwe jest zwiększenie efektywności i redukcja kosztów operacyjnych.

Systemy SCADA i ich rola w produkcji

Systemy SCADA (Supervisory Control and Data Acquisition) odgrywają kluczową rolę w nowoczesnej produkcji przemysłowej. Ich głównym zadaniem jest monitorowanie i kontrola procesów, co pozwala na bieżące śledzenie parametrów pracy maszyn i urządzeń.

Dzięki systemom SCADA możliwe jest zbieranie danych w czasie rzeczywistym oraz ich analiza. To z kolei umożliwia szybkie reagowanie na wszelkie nieprawidłowości oraz optymalizację procesów produkcyjnych. Przedsiębiorstwa mogą dzięki temu znacznie zwiększyć swoją efektywność.

SCADA umożliwia także zdalne zarządzanie procesami produkcyjnymi. Operatorzy mogą kontrolować maszyny i urządzenia z dowolnego miejsca, co jest szczególnie przydatne w dużych zakładach produkcyjnych. Dzięki temu możliwe jest szybkie podejmowanie decyzji, co przekłada się na mniejsze ryzyko przestojów.

Kolejną zaletą systemów SCADA jest możliwość integracji z innymi systemami informatycznymi przedsiębiorstwa. Dzięki temu możliwe jest tworzenie kompleksowych raportów oraz analiza danych, co ułatwia podejmowanie strategicznych decyzji biznesowych.

Zastosowanie SCADA wpływa także na poprawę jakości produkcji. Systemy te pozwalają na ścisłą kontrolę parametrów procesu, co minimalizuje ryzyko błędów i odchyleń od normy. W efekcie przedsiębiorstwa mogą dostarczać produkty o wysokiej jakości, spełniające wymagania klientów.

Dzięki systemom SCADA możliwe jest także zwiększenie bezpieczeństwa pracy. Monitorowanie parametrów maszyn pozwala na szybkie wykrywanie awarii oraz ich eliminację zanim dojdzie do poważniejszych problemów. To przekłada się na mniejsze ryzyko wypadków oraz większą niezawodność produkcji.

IoT w automatyce przemysłowej – jak to działa?

Internet Rzeczy (IoT) rewolucjonizuje automatykę przemysłową poprzez integrację inteligentnych urządzeń z systemami produkcyjnymi. IoT pozwala na wymianę danych między urządzeniami, co umożliwia lepsze zarządzanie procesami produkcyjnymi oraz ich optymalizację.

Dzięki IoT możliwe jest monitorowanie stanu maszyn w czasie rzeczywistym oraz ich predykcyjna konserwacja. Urządzenia wyposażone w czujniki mogą przesyłać dane o swoim stanie do centralnego systemu, co pozwala na szybkie wykrywanie potencjalnych problemów. To z kolei minimalizuje ryzyko awarii i przestojów.

Kolejnym atutem IoT jest możliwość integracji z systemami SCADA oraz innymi narzędziami analitycznymi. Dzięki temu przedsiębiorstwa mogą tworzyć kompleksowe raporty oraz analizować dane z różnych źródeł. To umożliwia bardziej precyzyjne planowanie i podejmowanie strategicznych decyzji biznesowych.

Zastosowanie IoT pozwala także na lepsze zarządzanie zasobami energetycznymi przedsiębiorstwa. Inteligentne urządzenia mogą monitorować zużycie energii oraz proponować działania mające na celu jego redukcję. To przekłada się na oszczędności finansowe oraz zmniejszenie negatywnego wpływu na środowisko.

Dzięki IoT możliwa jest także automatyzacja procesów logistycznych. Inteligentne urządzenia mogą śledzić ruch towarów oraz optymalizować trasy dostaw, co pozwala na szybsze realizowanie zamówień. To z kolei zwiększa satysfakcję klientów oraz poprawia efektywność całego łańcucha dostaw.

Zastosowanie IoT wpływa również na poprawę bezpieczeństwa pracy. Inteligentne czujniki mogą monitorować warunki środowiskowe oraz stan maszyn, co pozwala na szybkie wykrywanie zagrożeń i ich eliminację zanim dojdzie do wypadku. To przekłada się na wysokie standardy bezpieczeństwa.

Przykłady firm, które wdrożyły automatykę z sukcesem.

Wiele firm zdecydowało się na wdrożenie automatyki przemysłowej z sukcesem, osiągając znaczące korzyści biznesowe. Jednym z takich przedsiębiorstw jest Tesla, która wykorzystuje zaawansowane technologie automatyzacji w swoich fabrykach samochodowych. Dzięki temu firma może produkować pojazdy o wysokiej jakości przy jednoczesnym obniżeniu kosztów produkcji.

Kolejnym przykładem jest Amazon, który zastosował robotykę i automatyzację w swoich centrach dystrybucyjnych. Wprowadzenie robotów magazynowych pozwoliło firmie na szybsze realizowanie zamówień, co przyczyniło się do zwiększenia satysfakcji klientów oraz poprawy efektywności operacyjnej.

W przemyśle spożywczym Nestlé wykorzystuje automatykę do optymalizacji procesów produkcyjnych oraz zapewnienia wysokiej jakości swoich produktów. Dzięki wdrożeniu nowoczesnych technologii firma mogła zmniejszyć zużycie energii oraz surowców, co przekłada się na niższe koszty operacyjne.

Szwedzka firma ABB specjalizująca się w robotyce i automatyce przemysłowej sama korzysta ze swoich rozwiązań wewnętrznych, co pozwala jej na wysoką efektywność produkcji. Dzięki zaawansowanym systemom monitoringu firma może szybko reagować na wszelkie nieprawidłowości oraz optymalizować swoje procesy biznesowe.

Kolejnym przykładem jest Siemens, który wykorzystuje systemy SCADA oraz IoT do zarządzania swoimi zakładami produkcyjnymi. Integracja nowoczesnych technologii pozwala firmie na szybkie podejmowanie decyzji, co przekłada się na większą elastyczność oraz lepsze dostosowanie do zmieniających się warunków rynkowych.

Niemiecki koncern Volkswagen również inwestuje w automatykę przemysłową, wykorzystując zaawansowane technologie robotyczne w swoich fabrykach samochodowych. Dzięki temu firma może produkować pojazdy o wysokiej jakości, spełniające oczekiwania klientów przy jednoczesnym obniżeniu kosztów operacyjnych.

Wpływ automatyzacji na koszty operacyjne

Automatyzacja procesów przemysłowych ma istotny wpływ na koszty operacyjne przedsiębiorstw. Przede wszystkim pozwala ona na redukcję kosztów pracy, ponieważ wiele zadań wykonywanych wcześniej przez ludzi może być realizowanych przez maszyny i systemy automatyczne.

Dzięki automatyzacji możliwe jest także obniżenie kosztów związanych z błędami ludzkimi. Precyzyjne maszyny są mniej podatne na pomyłki, co przekłada się na mniejsze straty materiałowe oraz redukcję kosztów związanych z reklamacjami czy naprawami wadliwych produktów.

Kolejnym aspektem jest optymalizacja zużycia energii i surowców. Nowoczesne systemy automatyki potrafią monitorować zużycie zasobów oraz proponować działania mające na celu ich redukcję. To prowadzi do wymiernych oszczędności finansowych, które mogą być reinwestowane w rozwój przedsiębiorstwa.

Zastosowanie automatyki wpływa także na skrócenie czasu cyklu produkcyjnego, co oznacza szybsze dostarczanie produktów do klientów. Krótszy czas realizacji zamówień przekłada się na większą rotację zapasów oraz zmniejszenie kosztów magazynowania, co ma bezpośredni wpływ na wyniki finansowe firmy.

Dzięki automatyzacji możliwe jest także lepsze zarządzanie logistyką przedsiębiorstwa. Zastosowanie inteligentnych systemów pozwala na optymalizację tras dostaw oraz szybsze kompletowanie zamówień, co prowadzi do redukcji kosztów transportu. To z kolei zwiększa rentowność działalności.

Kolejnym atutem automatyki jest możliwość przewidywania awarii maszyn dzięki monitorowaniu ich stanu w czasie rzeczywistym. Predykcyjna konserwacja pozwala na uniknięcie kosztownych przestojów oraz redukcję wydatków związanych z naprawami awaryjnymi, co ma istotny wpływ na obniżenie kosztów operacyjnych firmy.

Jak wdrożyć systemy automatyki krok po kroku?

Aby skutecznie wdrożyć systemy automatyki przemysłowej, należy rozpocząć od dokładnej analizy potrzeb przedsiębiorstwa. Ważne jest określenie celów biznesowych oraz identyfikacja obszarów, które mogą zostać zoptymalizowane dzięki automatyzacji. To pozwoli na dopasowanie odpowiednich rozwiązań technologicznych.

Następnie warto przeprowadzić szczegółowy audyt infrastruktury technicznej firmy, aby ocenić jej gotowość do integracji nowych systemów. Warto zwrócić uwagę na możliwości modernizacji istniejących maszyn oraz potencjalne bariery technologiczne, które mogą wpłynąć na przebieg wdrożenia.

Kolejnym krokiem jest wybór odpowiednich partnerów technologicznych, którzy dostarczą rozwiązania zgodne z potrzebami firmy. Warto zwrócić uwagę na doświadczenie dostawców oraz oferowane przez nich wsparcie techniczne, które będzie nieocenione podczas procesu implementacji systemu automatyki.

Następnie należy opracować szczegółowy plan wdrożenia, uwzględniający harmonogram działań oraz alokację zasobów ludzkich i finansowych. Ważne jest określenie kamieni milowych projektu oraz regularne monitorowanie postępów prac, aby zapewnić terminową realizację wszystkich etapów wdrożenia.

Kiedy system zostanie już zaimplementowany, istotne jest przeprowadzenie testów funkcjonalnych oraz szkolenia dla pracowników odpowiedzialnych za jego obsługę. To pozwoli na szybkie wykrycie ewentualnych problemów oraz zapewni płynne przejście do nowego trybu pracy bez zakłóceń produkcji.

Ostatnim krokiem jest ciągłe monitorowanie działania wdrożonych systemów automatyki oraz ich regularna konserwacja. Ważne jest także aktualizowanie oprogramowania oraz dostosowywanie go do zmieniających się potrzeb biznesowych przedsiębiorstwa, aby maksymalizować korzyści płynące z automatyzacji procesów przemysłowych.