Automatyzacja procesów produkcyjnych – kluczowe technologie

W erze dynamicznego rozwoju technologii przemysłowych, automatyzacja staje się nieodzownym elementem nowoczesnych procesów produkcyjnych. Dzięki zastosowaniu zaawansowanych rozwiązań, takich jak robotyka, sztuczna inteligencja czy Internet Rzeczy (IoT), przedsiębiorstwa mogą znacząco zwiększyć efektywność, obniżyć koszty i poprawić jakość produktów. Wykorzystanie tych kluczowych technologii nie tylko przyspiesza produkcję, ale również umożliwia lepsze dostosowanie się do zmieniających się potrzeb rynku. Odkryj, jakie innowacje kształtują przyszłość przemysłu i jakie korzyści mogą przynieść Twojemu biznesowi.

Czym jest automatyzacja i dlaczego jest ważna?

Automatyzacja to proces, w którym wykorzystuje się technologie do wykonywania zadań, które wcześniej wymagały ręcznej pracy. Dzięki temu możliwe jest zwiększenie efektywności oraz redukcja kosztów produkcji. Automatyzacja nie tylko przyspiesza procesy, ale także zmniejsza ryzyko błędów ludzkich.

W dzisiejszych czasach automatyzacja staje się nieodłącznym elementem wielu branż. Wprowadzenie nowoczesnych technologii pozwala firmom na konkurowanie na rynku globalnym. Dla przedsiębiorstw oznacza to możliwość szybszej reakcji na zmieniające się potrzeby klientów.

Jednym z kluczowych aspektów automatyzacji jest jej zdolność do poprawy jakości produktów. Dzięki precyzyjnym maszynom, produkty są bardziej spójne i mniej podatne na defekty. To z kolei przekłada się na większą satysfakcję klientów.

Kolejną zaletą automatyzacji jest możliwość lepszego wykorzystania zasobów ludzkich. Pracownicy mogą skupić się na bardziej kreatywnych i strategicznych zadaniach, co prowadzi do większego zaangażowania i satysfakcji z pracy. To z kolei wpływa pozytywnie na kulturę organizacyjną firmy.

Automatyzacja procesów produkcyjnych przyczynia się również do zwiększenia bezpieczeństwa w miejscu pracy. Maszyny mogą przejąć zadania, które są niebezpieczne dla ludzi, co zmniejsza ryzyko wypadków i obrażeń. Dzięki temu pracownicy mogą pracować w bardziej bezpiecznym środowisku.

Wprowadzenie automatyzacji wiąże się także z potrzebą inwestycji w nowe technologie. Jednak długoterminowe korzyści, takie jak zwiększona wydajność i redukcja kosztów, zazwyczaj przewyższają początkowe nakłady finansowe. Właśnie dlatego automatyzacja staje się coraz bardziej popularna w różnych sektorach przemysłu.

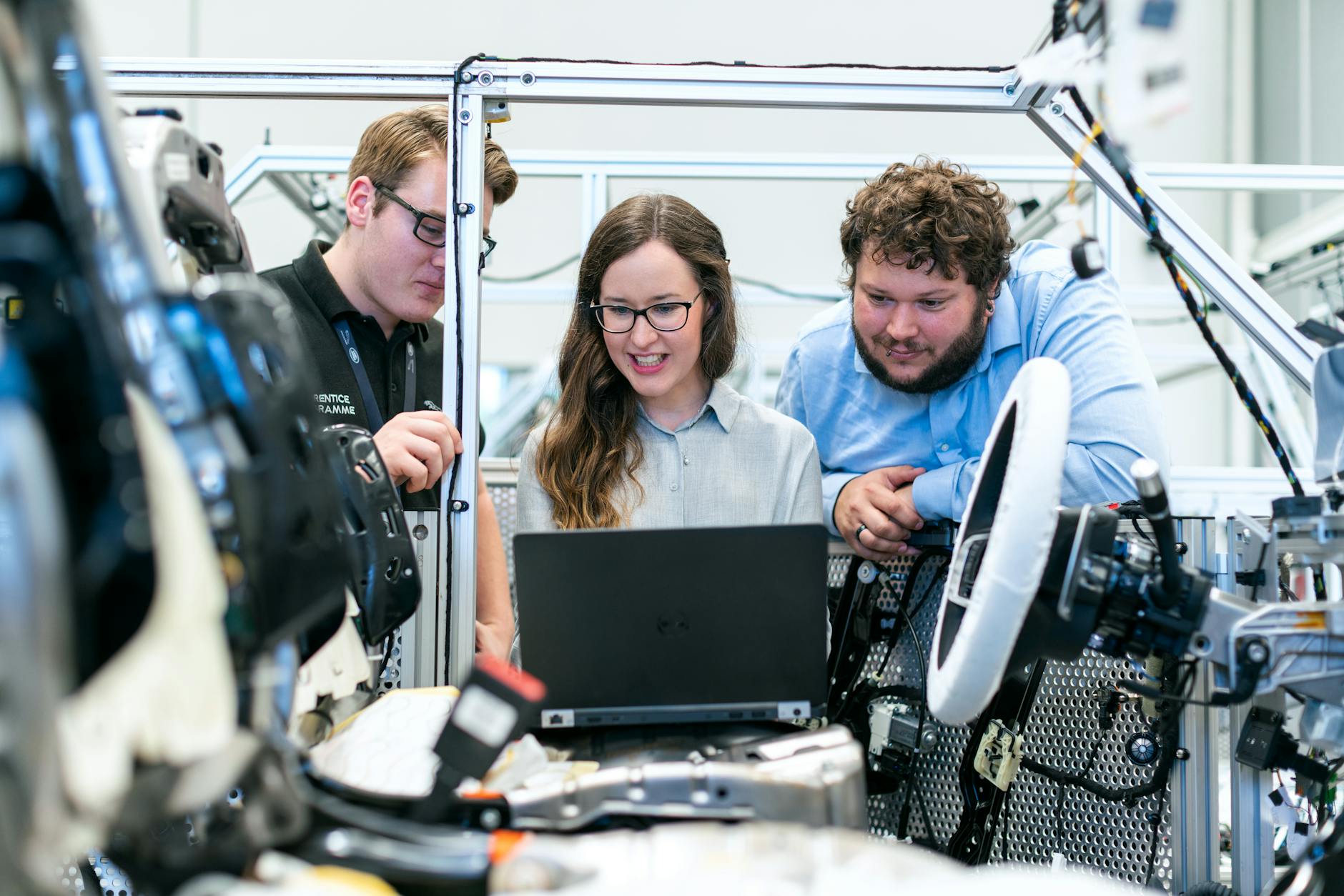

Robotyzacja linii produkcyjnych

Robotyzacja linii produkcyjnych to jeden z najważniejszych aspektów nowoczesnej automatyzacji. Dzięki zastosowaniu robotów przemysłowych, możliwe jest znaczne przyspieszenie procesów produkcyjnych oraz zwiększenie ich precyzji. Roboty są w stanie wykonywać powtarzalne zadania z dużą dokładnością, co eliminuje ryzyko błędów ludzkich.

Zastosowanie robotów pozwala także na elastyczność produkcji. W zależności od potrzeb, linie produkcyjne mogą być szybko dostosowywane do zmieniających się wymagań rynkowych. To daje firmom możliwość szybkiej reakcji na trendy oraz zwiększenia konkurencyjności.

Robotyzacja przyczynia się również do redukcji kosztów operacyjnych. Choć początkowe inwestycje w roboty mogą być znaczące, to jednak długoterminowe oszczędności wynikające z większej wydajności oraz mniejszych strat materiałowych są nieocenione.

Kolejnym atutem robotyzacji jest poprawa warunków pracy dla ludzi. Roboty mogą przejmować zadania, które są niebezpieczne lub wymagające fizycznie, co zmniejsza ryzyko wypadków oraz poprawia komfort pracy pracowników.

Roboty przemysłowe mogą być programowane do wykonywania różnorodnych zadań, co zwiększa ich wszechstronność. Dzięki temu możliwe jest ich zastosowanie w różnych branżach, od motoryzacji po elektronikę. To sprawia, że robotyzacja jest uniwersalnym rozwiązaniem dla wielu firm.

Należy jednak pamiętać, że wdrożenie robotyzacji wymaga odpowiedniego przygotowania oraz szkolenia pracowników. Kluczowe jest, aby personel był dobrze zaznajomiony z obsługą i konserwacją robotów, co zapewni ich efektywne wykorzystanie oraz minimalizację przestojów.

Systemy ERP i ich rola w optymalizacji procesów

Systemy ERP (Enterprise Resource Planning) to kompleksowe rozwiązania informatyczne, które integrują różne aspekty działalności przedsiębiorstwa. Dzięki nim możliwe jest usprawnienie zarządzania zasobami, co przekłada się na lepszą efektywność operacyjną.

Zastosowanie systemów ERP pozwala na centralizację danych, co ułatwia podejmowanie decyzji opartych na aktualnych informacjach. Dzięki temu menedżerowie mają dostęp do wizualizacji procesów, co pozwala na szybsze identyfikowanie i rozwiązywanie problemów.

Systemy ERP wspierają także optymalizację łańcucha dostaw. Poprzez monitorowanie zapasów oraz zarządzanie zamówieniami, firmy mogą lepiej kontrolować przepływ materiałów i produktów. To prowadzi do zmniejszenia kosztów magazynowania oraz skrócenia czasu realizacji zamówień.

Kolejną zaletą systemów ERP jest możliwość automatyzacji wielu procesów administracyjnych. Dzięki temu pracownicy mogą skupić się na bardziej wartościowych zadaniach, co zwiększa ich produktywność i satysfakcję z pracy. Automatyzacja dokumentacji eliminuje również ryzyko błędów ludzkich.

Zintegrowane systemy ERP umożliwiają także lepszą komunikację między działami firmy. Dzięki temu możliwe jest szybsze reagowanie na zmieniające się potrzeby klientów oraz lepsza koordynacja działań wewnętrznych.

Należy jednak pamiętać, że wdrożenie systemu ERP to proces wymagający czasu i zaangażowania ze strony całej organizacji. Kluczowe jest odpowiednie szkolenie pracowników oraz dostosowanie systemu do specyfiki działalności firmy, aby zapewnić jego maksymalną efektywność.

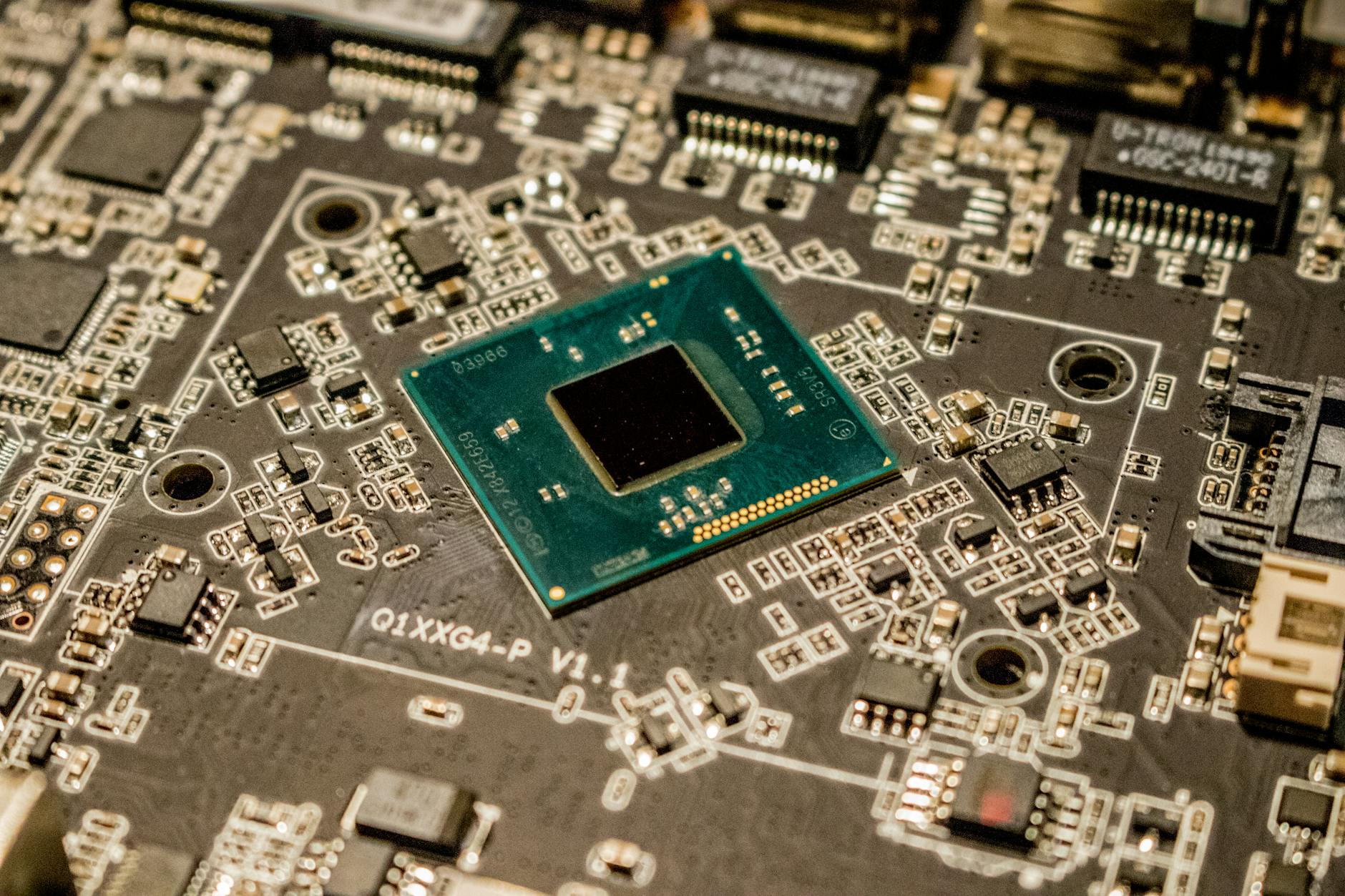

Wykorzystanie Internetu Rzeczy (IoT) w produkcji

Internet Rzeczy (IoT) to technologia, która umożliwia połączenie różnych urządzeń w sieć, dzięki czemu mogą one komunikować się ze sobą i wymieniać dane. W kontekście produkcji IoT odgrywa kluczową rolę w monitorowaniu i optymalizacji procesów.

Dzięki zastosowaniu IoT możliwe jest zbieranie danych z maszyn w czasie rzeczywistym. To pozwala na bieżąco śledzić wydajność urządzeń oraz wykrywać potencjalne awarie zanim wpłyną one na ciągłość produkcji. Tego rodzaju monitorowanie prowadzi do zmniejszenia przestojów.

Zintegrowane systemy IoT umożliwiają także automatyczne dostosowywanie parametrów maszyn w odpowiedzi na zmieniające się warunki produkcyjne. Dzięki temu możliwe jest utrzymanie wysokiej jakości produktów przy jednoczesnym zwiększeniu wydajności linii produkcyjnych.

Kolejnym atutem IoT jest możliwość analizy danych historycznych. Dzięki temu firmy mogą identyfikować wzorce oraz przewidywać przyszłe potrzeby produkcyjne, co pozwala na lepsze planowanie zasobów i zwiększenie elastyczności operacyjnej.

Dzięki IoT możliwe jest także zwiększenie bezpieczeństwa w zakładach produkcyjnych. Czujniki monitorujące warunki środowiskowe oraz stan maszyn mogą ostrzegać o potencjalnych zagrożeniach, co pozwala na szybką reakcję i minimalizację ryzyka wypadków.

Należy jednak pamiętać, że wdrożenie technologii IoT wiąże się z wyzwaniami związanymi z bezpieczeństwem danych oraz integracją różnych systemów. Kluczowe jest zapewnienie odpowiednich środków ochrony danych oraz stałe monitorowanie sieci w celu zapobiegania potencjalnym zagrożeniom.

AI i machine learning w zarządzaniu produkcją

Sztuczna inteligencja (AI) oraz uczenie maszynowe (machine learning) to technologie, które rewolucjonizują zarządzanie produkcją. Dzięki nim możliwe jest automatyczne analizowanie dużych ilości danych oraz podejmowanie decyzji opartych na zaawansowanych algorytmach.

Zastosowanie AI pozwala na optymalizację procesów produkcyjnych poprzez identyfikację wzorców i trendów. Dzięki temu możliwe jest lepsze planowanie produkcji oraz minimalizacja strat materiałowych. AI wspiera także wczesne wykrywanie problemów, co pozwala na szybką interwencję.

Uczenie maszynowe umożliwia również tworzenie modeli predykcyjnych, które pomagają przewidywać przyszłe potrzeby produkcyjne oraz optymalizować zarządzanie zasobami. To prowadzi do zwiększenia efektywności operacyjnej oraz lepszego wykorzystania dostępnych zasobów.

Kolejnym atutem AI jest możliwość automatyzacji procesów decyzyjnych. Dzięki temu menedżerowie mogą skupić się na bardziej strategicznych zadaniach, a decyzje operacyjne są podejmowane szybciej i dokładniej. To prowadzi do wzrostu produktywności.

Sztuczna inteligencja wspiera także personalizację produktów oraz usług poprzez analizę preferencji klientów i dostosowywanie oferty do ich potrzeb. To z kolei zwiększa satysfakcję klientów oraz lojalność wobec marki.

Należy jednak pamiętać, że wdrożenie AI i machine learning wymaga odpowiednich zasobów technologicznych oraz wiedzy eksperckiej. Kluczowe jest także zapewnienie odpowiednich środków ochrony danych oraz stałe monitorowanie systemów w celu zapewnienia ich bezpieczeństwa i niezawodności.

Case study firm, które skutecznie wdrożyły automatyzację

Przykłady firm, które skutecznie wdrożyły automatyzację, pokazują jak kluczowe technologie mogą przekształcić tradycyjne modele biznesowe. Jednym z takich przykładów jest firma Tesla, która z powodzeniem wykorzystała robotyzację do produkcji samochodów elektrycznych.

Tesla zastosowała zaawansowane roboty przemysłowe w swoich fabrykach, co pozwoliło na szybsze tempo produkcji oraz zwiększenie precyzji montażu pojazdów. Dzięki temu firma mogła sprostać rosnącemu popytowi na swoje produkty i utrzymać wysoką jakość.

Kolejnym przykładem jest firma Amazon, która wykorzystuje technologie IoT oraz AI do optymalizacji swojego łańcucha dostaw. Zastosowanie inteligentnych systemów zarządzania magazynem pozwoliło Amazonowi na szybszą realizację zamówień oraz redukcję kosztów operacyjnych.

Innym interesującym case study jest firma Siemens, która z powodzeniem wdrożyła systemy ERP w swoich zakładach produkcyjnych. Dzięki temu Siemens mógł zintegrować różne działy firmy i usprawnić przepływ informacji, co przyczyniło się do wzrostu efektywności operacyjnej.

Kolejnym przykładem skutecznej automatyzacji jest firma Adidas, która zastosowała technologię druku 3D do produkcji obuwia sportowego. Dzięki temu Adidas mógł personalizować produkty według indywidualnych potrzeb klientów oraz skrócić czas realizacji zamówień.

Należy jednak pamiętać, że sukces wdrożenia automatyzacji zależy od wielu czynników, takich jak odpowiednie przygotowanie zespołu czy dostosowanie technologii do specyfiki działalności firmy. Kluczowe jest także stałe monitorowanie i doskonalenie procesów w celu zapewnienia ich maksymalnej efektywności.

Wyzwania i bariery w automatyzacji przemysłu

Mimo licznych korzyści płynących z automatyzacji procesów produkcyjnych, istnieją także wyzwania i bariery związane z jej wdrażaniem. Jednym z głównych wyzwań jest wysoki koszt początkowy inwestycji w nowoczesne technologie oraz infrastrukturę potrzebną do ich implementacji.

Kolejnym problemem jest brak wykwalifikowanej kadry zdolnej do obsługi i konserwacji zaawansowanych systemów automatyki. Firmy muszą inwestować w szkolenia pracowników oraz rekrutację specjalistów, co może być czasochłonne i kosztowne.

Należy także zwrócić uwagę na kwestie związane z bezpieczeństwem danych. Wraz z rosnącą liczbą połączonych urządzeń i systemów rośnie ryzyko cyberataków oraz wycieków informacji. Firmy muszą więc inwestować w odpowiednie zabezpieczenia i monitorować swoje sieci.

Dodatkowym wyzwaniem są trudności związane z integracją nowych technologii z istniejącymi systemami produkcyjnymi. Często wymaga to modyfikacji infrastruktury oraz dostosowania procesów operacyjnych, co może prowadzić do tymczasowych zakłóceń działalności firmy.

Kwestie regulacyjne również mogą stanowić barierę dla wdrażania automatyzacji. Firmy muszą przestrzegać przepisów dotyczących ochrony danych osobowych czy bezpieczeństwa pracy, co może wpływać na sposób implementacji nowych technologii.

Mimo tych wyzwań wiele firm decyduje się na wdrożenie automatyzacji ze względu na długoterminowe korzyści takie jak zwiększona efektywność operacyjna czy redukcja kosztów produkcji. Kluczem do sukcesu jest odpowiednie planowanie oraz elastyczność w dostosowywaniu się do zmieniających się warunków rynkowych.