Druk 3D w przemyśle – rewolucja czy chwilowa moda?

Technologia druku 3D z impetem wkroczyła na przemysłową scenę, przynosząc ze sobą obietnicę rewolucji w procesach produkcyjnych. Firmy na całym świecie zaczynają dostrzegać potencjał tej innowacji, która umożliwia tworzenie skomplikowanych kształtów i personalizację produktów na niespotykaną dotąd skalę. Jednakże, czy ten dynamiczny rozwój to tylko chwilowa moda, czy też trwała zmiana w sposobie myślenia o produkcji? Odpowiedzi na te pytania mogą zdefiniować przyszłość wielu branż, które stoją przed wyborem między tradycyjnymi metodami a nowoczesnymi rozwiązaniami. Zapraszamy do zgłębienia tematu i odkrycia, jakie możliwości i wyzwania niesie ze sobą druk 3D w przemyśle.

Historia i rozwój technologii druku 3D

Druk 3D, znany również jako technologia addytywna, ma swoje korzenie w latach 80. XX wieku. Wówczas Charles Hull stworzył pierwszą metodę stereolitografii, która umożliwiała tworzenie trójwymiarowych obiektów poprzez utwardzanie warstw płynnej żywicy przy pomocy światła UV. Ten przełomowy krok dał początek nowej erze w produkcji.

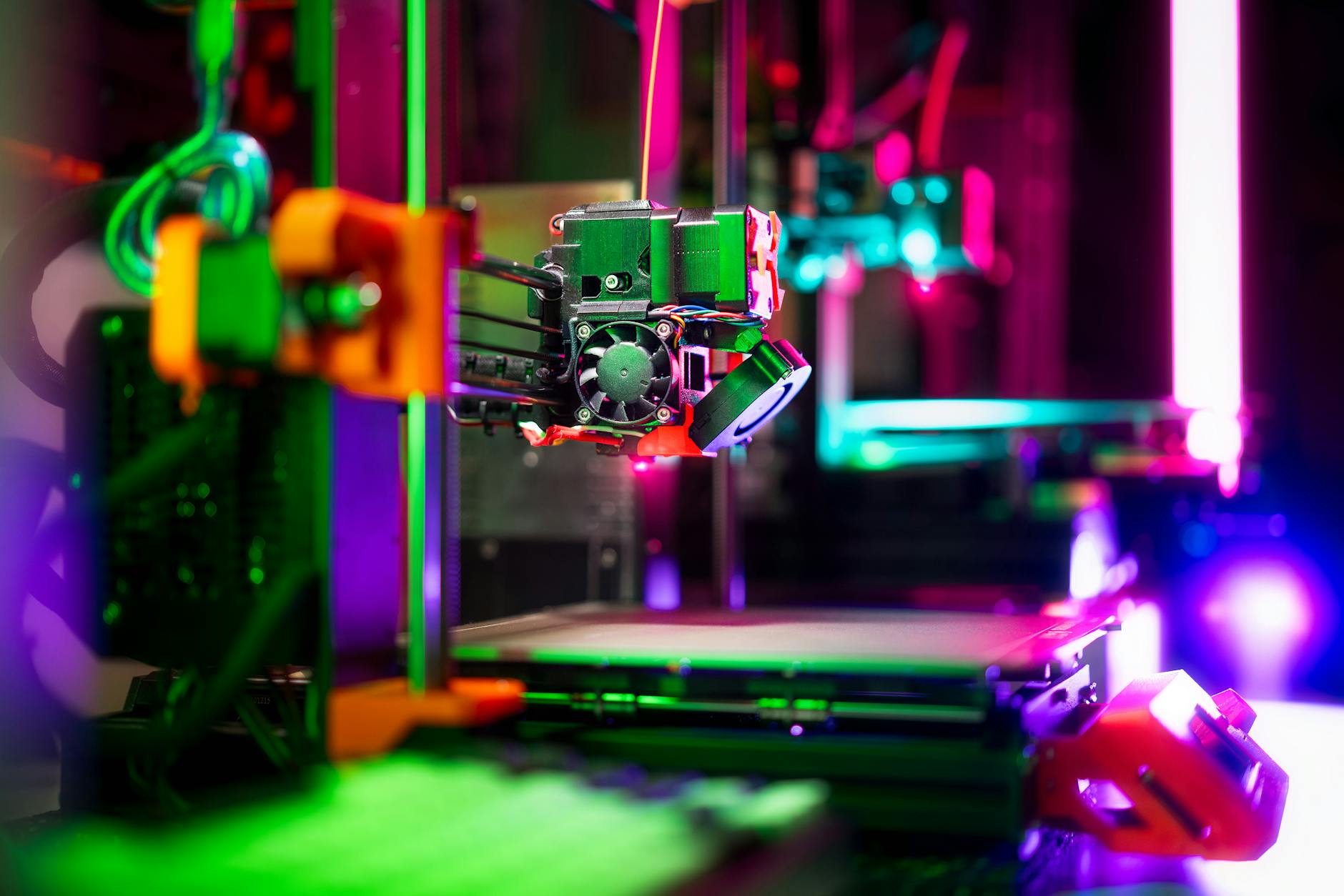

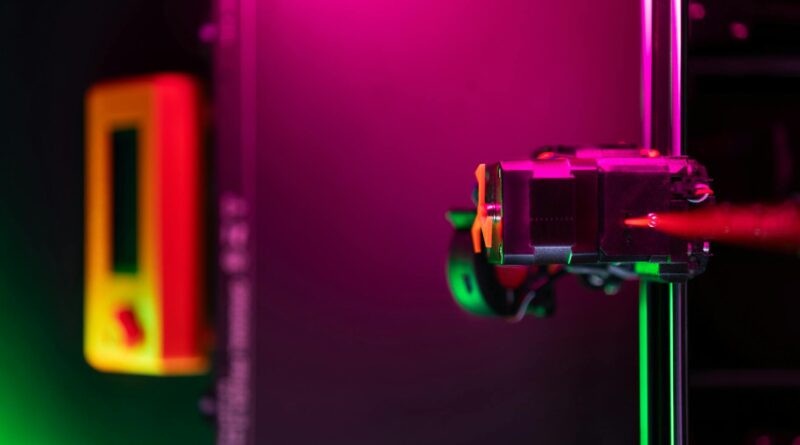

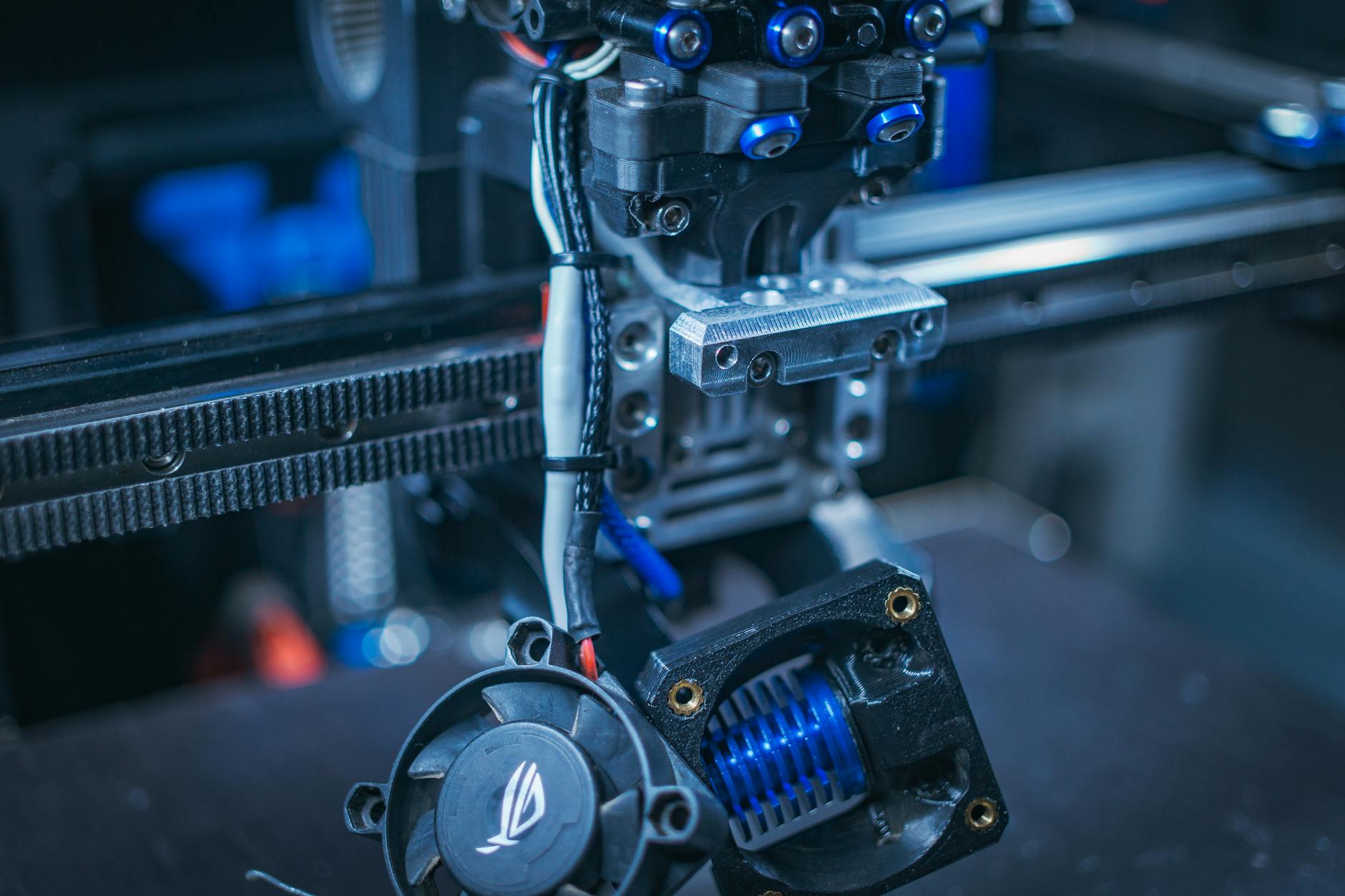

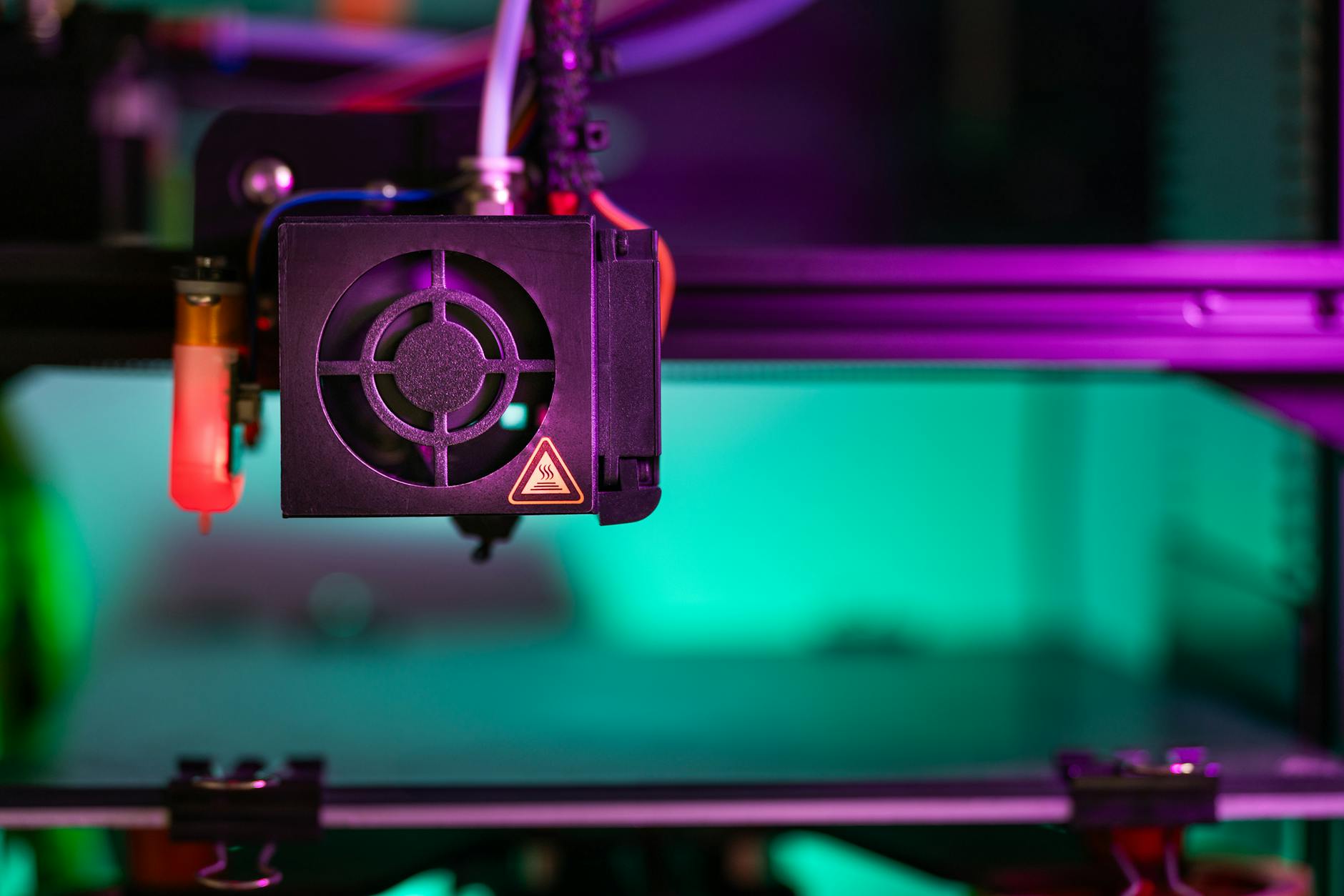

W kolejnych latach technologia druku 3D szybko się rozwijała. W latach 90. pojawiły się nowe metody, takie jak selektywne spiekanie laserowe (SLS) i fused deposition modeling (FDM). Obie te technologie znacząco wpłynęły na możliwości produkcji, umożliwiając tworzenie bardziej złożonych i wytrzymałych obiektów.

Wraz z upowszechnieniem się komputerów osobistych i rozwojem oprogramowania do modelowania 3D, druk 3D stał się bardziej dostępny dla szerokiego grona użytkowników. Na początku XXI wieku pojawiły się pierwsze drukarki 3D dostępne na rynku konsumenckim, co zrewolucjonizowało podejście do projektowania i produkcji.

W ostatnich latach druk 3D stał się istotnym elementem w wielu gałęziach przemysłu. Dzięki ciągłym innowacjom technologicznym, możliwe stało się drukowanie z coraz to nowych materiałów, co znacznie poszerzyło spektrum zastosowań tej technologii.

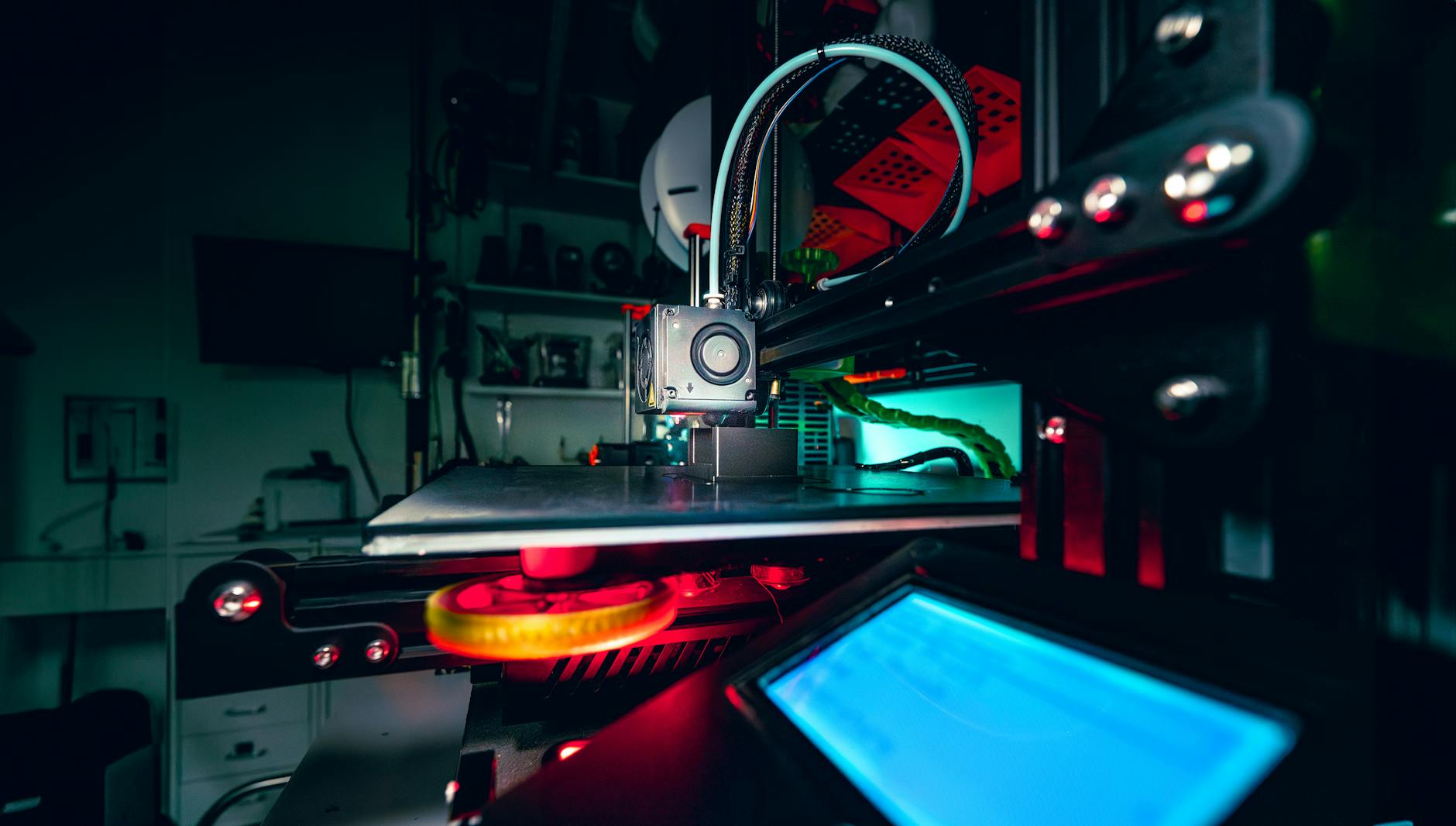

Obecnie druk 3D jest wykorzystywany nie tylko w przemyśle, ale także w medycynie, architekturze, modzie i sztuce. Jego dynamiczny rozwój i wszechstronność sprawiają, że coraz więcej firm decyduje się na inwestycje w tę technologię, widząc w niej potencjał do rewolucjonizowania procesów produkcyjnych.

Patrząc w przyszłość, można oczekiwać dalszego rozwoju druku 3D, zwłaszcza w kontekście personalizacji produktów i zrównoważonego rozwoju. Technologia ta może stać się kluczowym elementem w dążeniu do bardziej efektywnej i ekologicznej produkcji.

Zastosowanie druku 3D w różnych branżach

Jednym z najważniejszych obszarów zastosowania druku 3D jest medycyna. Dzięki tej technologii możliwe jest tworzenie precyzyjnych modeli anatomicznych do planowania skomplikowanych operacji oraz produkcja spersonalizowanych implantów i protez. To ogromny krok naprzód w dziedzinie opieki zdrowotnej.

Przemysł motoryzacyjny również korzysta z zalet druku 3D. Firmy motoryzacyjne wykorzystują tę technologię do prototypowania części samochodowych, co pozwala na szybsze testowanie nowych rozwiązań i redukcję kosztów produkcji. Dodatkowo, druk 3D umożliwia tworzenie lekkich i wytrzymałych komponentów, co przekłada się na zwiększenie efektywności pojazdów.

W branży lotniczej druk 3D jest stosowany do produkcji części zamiennych oraz komponentów konstrukcyjnych. Zastosowanie tej technologii pozwala na zmniejszenie masy samolotów, co prowadzi do obniżenia zużycia paliwa i emisji CO2. To istotne osiągnięcie w kontekście globalnych wysiłków na rzecz ochrony środowiska.

Druk 3D znalazł również zastosowanie w architekturze i budownictwie. Dzięki możliwości tworzenia precyzyjnych modeli architektonicznych, architekci mogą lepiej wizualizować swoje projekty i prezentować je klientom. Ponadto, drukowanie elementów konstrukcyjnych bezpośrednio na placu budowy staje się coraz bardziej popularne.

W przemyśle modowym technologia addytywna umożliwia projektowanie unikalnych kolekcji odzieży i akcesoriów. Drukowane na zamówienie ubrania stają się coraz bardziej popularne, ponieważ oferują klientom możliwość pełnej personalizacji swojego stylu. To także szansa dla projektantów na eksperymentowanie z nowymi formami i materiałami.

Ostatnim, ale nie mniej ważnym obszarem zastosowania druku 3D jest edukacja. Szkoły i uczelnie coraz częściej inwestują w drukarki 3D jako narzędzie do nauki przedmiotów ścisłych oraz rozwijania kreatywności uczniów. To doskonały sposób na przygotowanie młodego pokolenia do przyszłych wyzwań zawodowych.

Zalety i wady technologii addytywnej

Jedną z głównych zalet druku 3D jest możliwość szybkiego prototypowania. Dzięki tej technologii firmy mogą szybko testować nowe pomysły i iterować swoje projekty bez konieczności inwestowania w kosztowne narzędzia produkcyjne. To znacząco skraca czas potrzebny na wprowadzenie produktu na rynek.

Kolejną korzyścią jest personalizacja produktów. Druk 3D pozwala na tworzenie spersonalizowanych przedmiotów dopasowanych do indywidualnych potrzeb klienta. To szczególnie ważne w branżach takich jak medycyna czy moda, gdzie indywidualne dopasowanie może mieć kluczowe znaczenie dla komfortu i funkcjonalności.

Jednakże, technologia addytywna ma również swoje wady. Jednym z głównych ograniczeń jest relatywnie wolny proces produkcji w porównaniu do tradycyjnych metod masowej produkcji. Drukowanie pojedynczych warstw może zająć wiele godzin lub nawet dni, co może być nieefektywne przy dużych zamówieniach.

Koszt materiałów do druku 3D może być również wyższy niż tradycyjnych surowców wykorzystywanych w produkcji masowej. Chociaż ceny materiałów stale spadają wraz z rozwojem technologii, nadal stanowią one istotny czynnik kosztowy dla wielu firm.

Dodatkowo, jakość wydrukowanych obiektów może różnić się w zależności od użytej technologii i materiału. Niektóre metody druku 3D mogą nie zapewniać takiej samej wytrzymałości i precyzji jak tradycyjne metody produkcji, co może ograniczać ich zastosowanie w niektórych branżach.

Mimo tych wyzwań, potencjał druku 3D jest ogromny. Z każdą kolejną innowacją technologiczną jego możliwości stają się coraz większe, a ograniczenia coraz mniejsze. Dlatego też wiele firm decyduje się na inwestycje w tę technologię jako sposób na zdobycie przewagi konkurencyjnej.

Jakie materiały są wykorzystywane w druku 3D?

W druku 3D wykorzystuje się szeroką gamę materiałów, które można podzielić na kilka głównych kategorii. Jednym z najpopularniejszych materiałów jest tworzywo sztuczne, takie jak ABS czy PLA. Są one stosunkowo tanie i łatwe w użyciu, co czyni je idealnymi dla początkujących użytkowników oraz do celów prototypowania.

Dla bardziej zaawansowanych zastosowań często wykorzystuje się żywice fotopolimerowe. Żywice te utwardzają się pod wpływem światła UV, co pozwala na uzyskanie bardzo precyzyjnych detali i gładkich powierzchni. Są one często stosowane w branży jubilerskiej oraz medycynie.

Kolejną kategorią są metale, takie jak stal nierdzewna, tytan czy aluminium. Drukowanie metalowych elementów jest bardziej skomplikowane i kosztowne niż w przypadku tworzyw sztucznych czy żywic, ale pozwala na tworzenie wytrzymałych i odpornych na wysokie temperatury części.

W druku 3D coraz częściej wykorzystuje się także materiały kompozytowe, które łączą właściwości różnych surowców. Przykładem mogą być kompozyty z włóknem węglowym czy kevlarowym, które oferują wyjątkową wytrzymałość przy jednoczesnym zachowaniu lekkości konstrukcji.

Ceramika to kolejny materiał wykorzystywany w technologii addytywnej. Choć jej zastosowanie jest bardziej niszowe, ceramika drukowana przestrzennie znajduje zastosowanie w produkcji elementów dekoracyjnych oraz specjalistycznych części inżynieryjnych odpornych na wysokie temperatury.

Niezależnie od wyboru materiału, kluczowe jest dobranie odpowiedniego surowca do specyfiki danego projektu oraz oczekiwanych właściwości finalnego produktu. Dzięki szerokiemu wyborowi materiałów druk 3D oferuje ogromne możliwości dostosowywania procesów produkcyjnych do indywidualnych potrzeb.

Koszty wdrożenia druku 3D w firmie

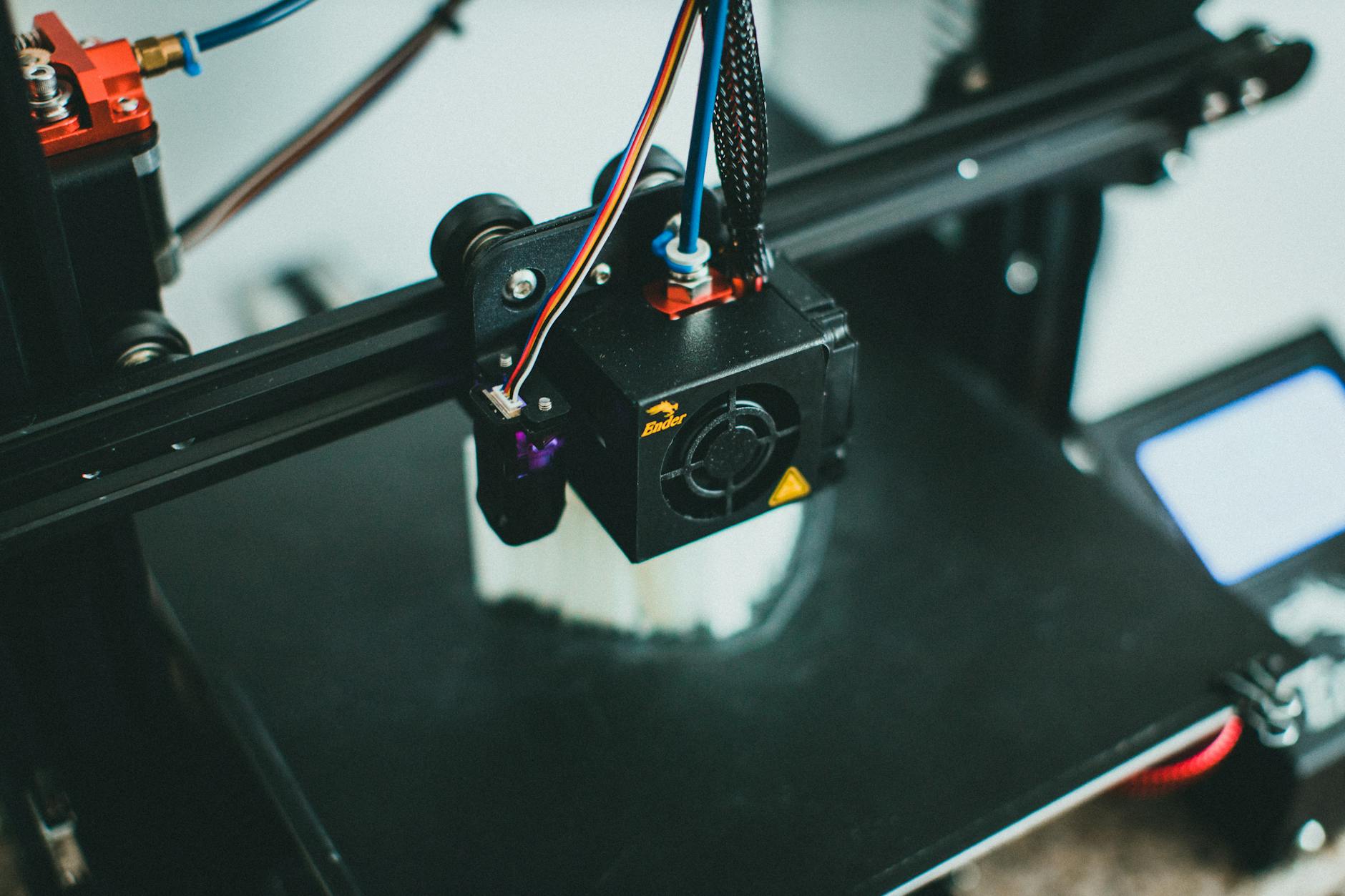

Koszty związane z wdrożeniem druku 3D w firmie mogą być znaczące, ale jednocześnie stanowią inwestycję, która może przynieść wiele korzyści. Pierwszym krokiem jest zakup odpowiedniej drukarki 3D, której cena zależy od specyfikacji technicznych oraz możliwości produkcyjnych urządzenia.

Następnym istotnym wydatkiem są materiały eksploatacyjne. Koszt filamentów czy żywic może się różnić w zależności od ich rodzaju i jakości. Firmy muszą uwzględnić także zużycie energii elektrycznej oraz ewentualne koszty konserwacji urządzeń.

Kolejnym aspektem są koszty związane z szkoleniem pracowników. Aby efektywnie wykorzystać możliwości druku 3D, personel musi posiadać odpowiednią wiedzę i umiejętności obsługi urządzeń oraz oprogramowania do modelowania trójwymiarowego.

Dla wielu firm kluczowe jest również uwzględnienie kosztów związanych z dostosowaniem procesów produkcyjnych. Wdrożenie technologii addytywnej często wymaga modyfikacji istniejących procedur oraz integracji nowych narzędzi do zarządzania produkcją.

Mimo początkowych kosztów inwestycji, druk 3D może przynieść długoterminowe oszczędności dzięki redukcji marnotrawstwa materiałów oraz skróceniu czasu potrzebnego na prototypowanie i produkcję małoseryjną.

Dla wielu przedsiębiorstw kluczowym argumentem przemawiającym za wdrożeniem druku 3D jest także możliwość zwiększenia elastyczności produkcji oraz skrócenia czasu reakcji na zmieniające się potrzeby rynku.

Drukowanie na zamówienie – przyszłość produkcji?

Drukowanie na zamówienie to koncepcja, która zyskuje coraz większą popularność dzięki rozwojowi technologii druku 3D. Polega ona na produkcji spersonalizowanych produktów dopasowanych do indywidualnych potrzeb klientów. Dzięki temu firmy mogą oferować unikalne rozwiązania bez konieczności utrzymywania dużych stanów magazynowych.

Jednym z największych atutów drukowania na zamówienie jest możliwość pełnej personalizacji produktów. Klienci mogą dostosowywać wygląd, kształt czy funkcjonalność zamawianych przedmiotów, co zwiększa ich satysfakcję oraz lojalność wobec marki.

Dla wielu firm drukowanie na zamówienie stanowi także sposób na redukcję kosztów związanych z nadprodukcją i magazynowaniem niesprzedanych towarów. Produkcja odbywa się tylko wtedy, gdy istnieje realne zapotrzebowanie ze strony klientów.

Zastosowanie druku 3D w produkcji na zamówienie otwiera również nowe możliwości dla małych przedsiębiorstw oraz start-upów. Dzięki tej technologii mogą one konkurować z większymi graczami na rynku, oferując innowacyjne produkty bez konieczności dużych inwestycji kapitałowych.

Drukowanie na zamówienie ma potencjał zmienić sposób myślenia o produkcji masowej. Zamiast tworzyć duże serie identycznych produktów, firmy mogą skupić się na tworzeniu wartości dodanej poprzez personalizację i innowacyjność swoich wyrobów.

Mimo wielu zalet drukowania na zamówienie, wyzwaniem pozostaje zapewnienie odpowiedniej jakości oraz terminowości dostaw przy jednoczesnym zachowaniu elastyczności procesów produkcyjnych. Firmy muszą więc inwestować nie tylko w technologię, ale także w optymalizację całego łańcucha dostaw.

Przykłady firm, które skutecznie wykorzystują druk 3D

Jednym z najbardziej znanych przykładów firmy korzystającej z druku 3D jest Audi. Niemiecki producent samochodów wykorzystuje tę technologię do tworzenia prototypów części oraz narzędzi montażowych, co pozwala skrócić czas projektowania nowych modeli oraz zwiększyć efektywność produkcji.

Kolejnym przykładem jest firma Boeing, która stosuje druk 3D do produkcji części lotniczych o skomplikowanej geometrze. Dzięki temu możliwe jest zmniejszenie masy samolotów oraz redukcja kosztów związanych z zużyciem paliwa.

Nike, znana marka sportowa, również korzysta z technologii addytywnej do projektowania nowoczesnego obuwia sportowego. Drukowane podeszwy butów charakteryzują się unikalnym wzornictwem oraz zwiększoną amortyzacją, co przekłada się na komfort użytkowników.

Z kolei firma Stryker, działająca w branży medycznej, wykorzystuje druk 3D do tworzenia spersonalizowanych implantów ortopedycznych. Dzięki temu pacjenci mogą liczyć na lepsze dopasowanie protez oraz szybszy powrót do zdrowia po zabiegach chirurgicznych.

IKEA, lider w branży meblarskiej, eksperymentuje z drukiem 3D przy tworzeniu niestandardowych elementów wyposażenia wnętrz. Personalizowane akcesoria domowe stają się coraz bardziej popularne wśród klientów poszukujących unikalnych rozwiązań dekoracyjnych.

Wreszcie firma Formlabs, producent drukarek 3D i materiałów eksploatacyjnych, sama wykorzystuje swoją technologię do produkcji komponentów urządzeń oraz testowania nowych rozwiązań technologicznych. To przykład przedsiębiorstwa, które nie tylko sprzedaje produkty związane z drukiem 3D, ale także aktywnie je wykorzystuje we własnej działalności operacyjnej.