Rurki termokurczliwe – jak powstały i do czego służą?

Wyobraź sobie, że masz do zabezpieczenia skomplikowane połączenia kablowe. Co byś zrobił? Odpowiedzią na to pytanie są rurki termokurczliwe. Te niewielkie i elastyczne elementy mają zdolność kurczenia się pod wpływem wysokiej temperatury, tworząc idealne uszczelnienie dla przewodów. Ale jak właściwie powstały te niezwykłe rurki i jakie są ich praktyczne zastosowania? Zapraszamy do lektury artykułu, który rozwieje wszelkie wątpliwości dotyczące tego fascynującego tematu.

Ewolucja rurek termokurczliwych – historia i rozwój tej technologii

Rurki termokurczliwe to innowacyjne rozwiązanie, które znalazło szerokie zastosowanie w wielu dziedzinach. Ich historia sięga lat 60., kiedy to naukowcy odkryli właściwość niektórych materiałów do kurczenia się pod wpływem ciepła. Początkowo rurki te były stosowane głównie w przemyśle elektronicznym, jako sposób na izolację i ochronę połączeń kablowych.

Jednak technologia ta szybko ewoluowała, a producenci zaczęli opracowywać nowe rodzaje rurek termokurczliwych oraz różnorodne metody ich kurczenia. Wraz z postępem technologicznym, rurki stały się bardziej elastyczne, trwałe i łatwiejsze w użyciu.

Dziś istnieje wiele rodzajów rurek termokurczliwych dostępnych na rynku, różniących się składem chemicznym oraz temperaturą potrzebną do ich kurczenia. Ta dynamiczna ewolucja technologii sprawia, że rurki termokurczliwe są coraz bardziej wszechstronnym narzędziem wykorzystywanym zarówno w przemyśle jak i domowych warsztatach.

Budowa rurek termokurczliwych – składniki i struktura, które nadają im unikalne właściwości

Rurki termokurczliwe są wykonane z poliolefiny, która jest materiałem o wysokiej elastyczności i odporności na działanie czynników atmosferycznych. Składa się ona z dwóch głównych komponentów: polietylenu (PE) oraz kauczuku etylenowo-propylenowego (EPR).

Unikalną cechą rurek termokurczliwych jest obecność w ich strukturze specjalnego kleju termotopiącego. Ten klej pozwala na dokładne przyleganie rury do powierzchni, co zapewnia nie tylko izolację elektryczną, ale także ochronę przed wilgocią i korozją.

Dodatkowo, rurki mogą być wyposażone w różnorodne dodatki takie jak środki antystatyczne czy inhibitory UV. Dzięki temu można dostosować je do konkretnego zastosowania i wymagań technicznych.

Zastosowanie w elektronice – jak rurki termokurczliwe są wykorzystywane w branży elektronicznej?

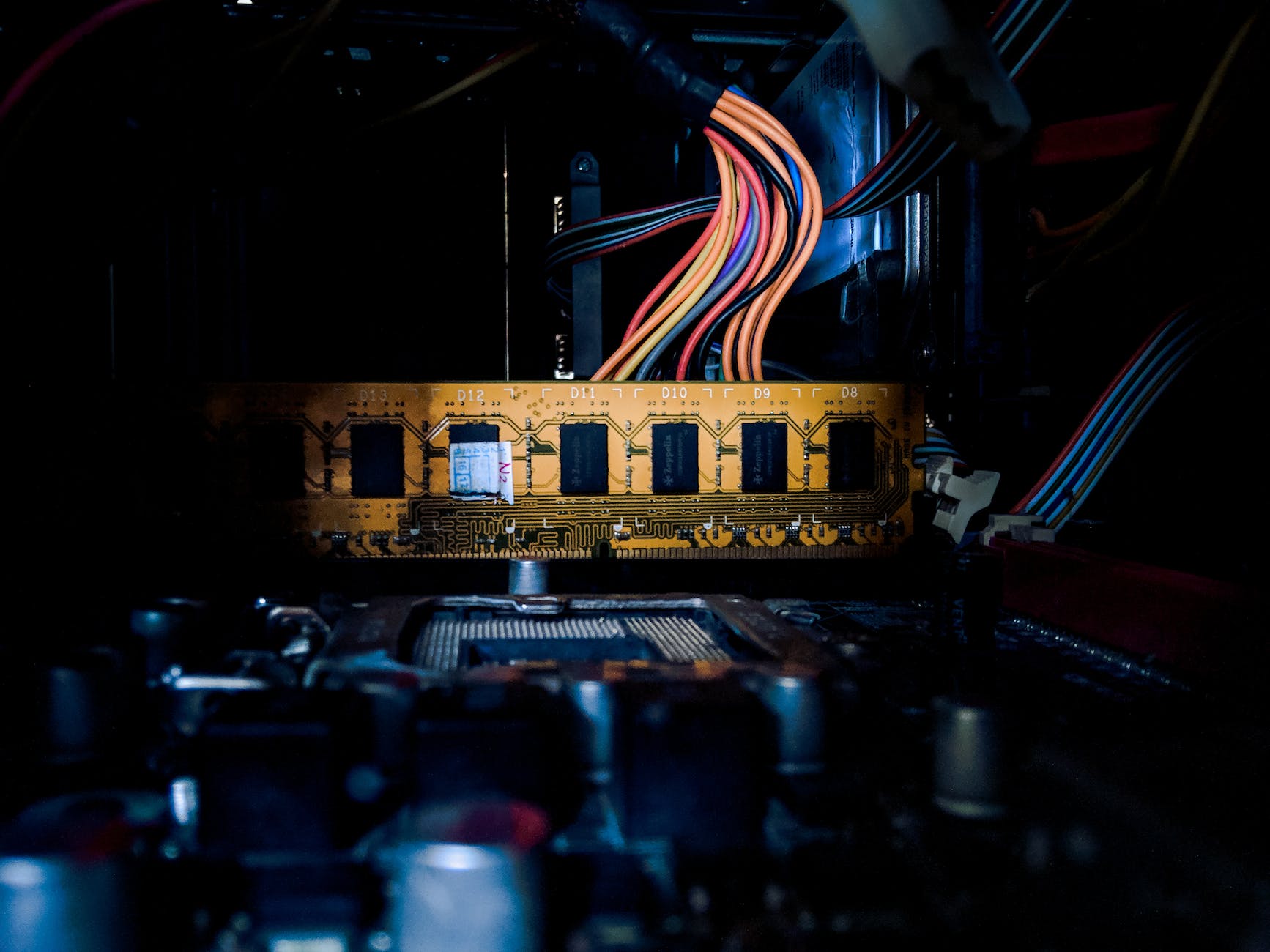

Rurki termokurczliwe od dawna znajdują szerokie zastosowanie w przemyśle elektronicznym. Służą one do izolacji połączeń kablowych oraz chronią przed uszkodzeniami mechanicznymi i wpływem czynników atmosferycznych.

W branży elektronicznej rurki termokurczliwe są stosowane m.in. przy montażu i naprawie komputerów, telewizorów, telefonów komórkowych oraz innych urządzeń elektronicznych. Dzięki swojej elastyczności i łatwości w użyciu, rurki umożliwiają precyzyjne zabezpieczenie połączeń kablowych przed przepięciami czy uszkodzeniami mechanicznymi.

Ponadto, rurki termokurczliwe są również wykorzystywane do oznaczania przewodów i kabli w celu identyfikacji ich funkcji lub właściciela. Dzięki temu można uniknąć pomyłek podczas instalacji lub konserwacji systemów elektrycznych.

Ochrona przed wilgocią i korozją – rola rurek termokurczliwych w zabezpieczaniu elementów przed szkodliwym wpływem środowiska

Jednym z głównych zastosowań rurek termokurczliwych jest ochrona elementów elektronicznych przed wilgocią oraz korozją. Wysoka jakość izolacji zapewniana przez te rurki chroni połączenia kablowe przed dostępem wilgoci do wnętrza.

Dodatkowo, klej termotopiący zawarty w strukturze rurek tworzy szczelną powłokę, która zapobiega korozji i utlenianiu się elementów elektronicznych. Dzięki temu rurki termokurczliwe są niezastąpione w miejscach narażonych na działanie wilgoci, takich jak instalacje zewnętrzne czy miejsca o podwyższonej wilgotności.

Ważnym aspektem jest również odporność rurek termokurczliwych na promieniowanie UV oraz czynniki atmosferyczne. Dzięki temu mogą być stosowane zarówno wewnątrz pomieszczeń, jak i na zewnątrz budynków bez obawy o degradację materiału.

Proces kurczenia się – jak działa mechanizm kurczenia się rurek i w jaki sposób to chroni materiały?

Mechanizm kurczenia się rurek termokurczliwych opiera się na właściwości poliolefiny do zmniejszenia swojej objętości pod wpływem ciepła. Proces ten można przeprowadzić za pomocą gorącego powietrza lub specjalnego pistoletu termokurczliwego.

Podczas ogrzewania, rura skraca swoją długość oraz zwęża swój średnica aż do osiągnięcia pożądanych wymiarów. W wyniku tego procesu następuje dokładne przyleganie do izolowanego elementu, co zapewnia szczelność i ochronę przed czynnikami zewnętrznymi.

Warto podkreślić, że proces kurczenia się rurek termokurczliwych jest nieodwracalny. Po osiągnięciu swoich docelowych wymiarów, rura nie powróci już do pierwotnego stanu. Dzięki temu zapewnia trwałe i skuteczne zabezpieczenie izolowanych elementów.

Popularne zastosowania w domu i warsztacie – praktyczne wykorzystanie rurek termokurczliwych w różnych dziedzinach życia codziennego

Rurki termokurczliwe znajdują szerokie zastosowanie również poza przemysłem elektronicznym. W domowych warsztatach są one często używane do naprawy kabli, przewodów oraz innych elementów elektrycznych.

Dzięki łatwości użycia, można je samodzielnie zamontować na uszkodzonym kablu lub przewodzie, co umożliwia szybką naprawę bez konieczności zakupu nowego elementu. Również w ogrodzie czy przydomowym basenie rurki termokurczliwe mogą być stosowane do izolacji połączeń kablowych lub chronienia ich przed wilgocią.

Ponadto, popularnym zastosowaniem rurek termokurczliwych jest tworzenie etykiet identyfikacyjnych dla narzędzi, kluczy czy innych przedmiotów. Dzięki temu można łatwo oznaczyć i zidentyfikować poszczególne elementy w domowym warsztacie lub biurze.

Korzyści i ograniczenia – co warto wiedzieć, decydując się na używanie rurek termokurczliwych

Używanie rurek termokurczliwych niesie ze sobą wiele korzyści. Przede wszystkim zapewniają one skuteczną izolację elektryczną oraz ochronę przed wilgocią i korozją. Dodatkowo, są elastyczne i łatwe w użyciu, co umożliwia szybką naprawę lub montaż elementów elektronicznych.

Jednak istnieje kilka czynników, które należy brać pod uwagę przy wyborze odpowiednich rurek termokurczliwych. Przede wszystkim trzeba dopasować rodzaj rury do konkretnego zastosowania oraz wymagań technicznych. Należy również pamiętać o prawidłowej temperaturze kurczenia się oraz czasie potrzebnym na osiągnięcie pełnej szczelności.

Ponadto, warto zwrócić uwagę na jakość materiału oraz dostępność różnorodnych rozmiarów i kolorów rurek termokurczliwych na rynku. Wybierając renomowanego producenta można mieć pewność, że rurki będą spełniały oczekiwania i zapewnią trwałe zabezpieczenie izolowanych elementów.